“猛禽”的心脏:普惠F119发动机的发展特点

- T大

1982年,美国空军提出拟用于90年代中后期的下一代“先进战术战斗机(ATF)”计划,与当时的F 15等第三代战斗机相比,ATF除要求有好的机动性外,还要突出有良好的敏捷性,高的隐身性,超声速巡航与短距起降能力等。

相应地对用于ATF的发动机则要求推重比达到10.0一级,中间推力要高,要采用矢量喷管等。当时有由洛克希德、波音和通用动力三公司联合提出的 YF-22方案与由诺斯罗普、麦道两公司联合提出的YF-23方案参与投标竞争。

发动机方面则有美国普惠公司与 GE公司为主,分别提出推重比为 10.0一级、推力为133.6kN的PW5000(XF119)、GE37(XF120)发动机参与竞争。

XF119发动机零组件的生产始于1985年9月,第1台发动机 FX601于1986年10月进行首次台架试车。为了飞机进行飞行评估,两公司又分别发展了用于飞行试验的发动机YF119、YF120。

经过几年的开发研制,1990年6月、9月YF-23(装YF119、YF120)、YF-22(装 YF119、YF120)相继首飞进行对比飞行验证评估,1991年4月23日美国空军宣布选中装普惠公司YF119的YF-22作为ATF的机型。

1991年8月 YF-22进入“工程制造和发展(EMD)”阶段。从此,飞机被命名为F-22,发动机被命名为F119。在 ATF飞机研制过程中,飞机重量与阻力均增加较多,为此,要求发动机的推力相应提高近17%,即最大推力(加力推力)要求为156kN,中间推力(不开加力时最大状态下的推力)为105kN。

F119发动机采取了将XF119的风扇直径稍作增加以提高15%的风扇空气流量,来满足推力增大的要求,为此发动机的涵道比由0.25增至0.30。

按美国军用标准 MIL-SID 879(1968),F119的第1种生产型发动机被命名为F119-PW-100,图1示出了F119-PW-100发动机纵剖面图。

图1、 F119 PW 100发动机剖面图

表1列出了F119发动机发展历程中的几个重要里程碑。

XF119、YF119在进入EMD阶段前总共完成了3000余小时的整机试车,到1998年6月共进行了8000余小时整机试车。

当转入EMD阶段时(1991年8月3日),普惠公司获得研制9台F119试验发动机与33台飞行试验发动机的13.75亿美元的EMD合同。

按当时空军需要2000套以上的动力装置(包括备件)来计算,普惠公司将获得120亿美元的收入。

1992年12月17日首台EMD阶段的F119发动机进行首次试车,1997年9月7日装F119 PW 100的F 22战斗机进行了首飞,开始了长达数年的飞行试验计划。

表1 F119发动机发展历程中的几个重要里程碑

2 发动机综述

F119发动机(见图2)由3级风扇、6级高压压气机、带气动喷嘴、浮壁式火焰筒的环形燃烧室、单级高压涡轮与高压涡轮转向相反的单级低压涡轮、加力燃烧室与二维矢量喷管等组成。

整台发动机分为:风扇、核心机、低压涡轮、加力燃烧室、尾喷管和附件传动机匣等6个单元体,另外还有附件、FADEC及发动机监测系统,参见图3。

图2 、F119发动机流道简图

F119发动机主要性能参数见表2。

与普惠公司为第三代战斗机 F15、F 16研制的推重比为8.0一级的 F100发动机相比,F119在总级数、零件数和推重比等均有较大的改进,见表3。

图3、 F119发动机单元体

表2、 F119-PW-100发动机主要参数

与F119相竞争的YF120发动机为变循环发动机(参见图4),在2级风扇后有一可调节的外涵出气环,在高压压气机中,第一级工作叶片做得较长成为风扇,称之为核心机传动的风扇,其后有流向外涵的出气环,在工作中始终是打开的,因此称主外涵出气环。

在低工况时,两个外涵道均打开,使涵道比加大以获得低的耗油率;在大工况时,2级风扇后的可调节放气环关闭,发动机成为小涵道比涡轮风扇发动机,以增加单位推力。

风扇到核心机间的压力匹配是通过装在加力燃烧室前的可变面积涵道引射器(VABI)将外涵气流引向加力燃烧室来达到。VABI除对加力燃烧室隔热屏进行冷却外,还将外涵多余的气流引射到尾喷管喉道前的排气气流中,以加大推力。

图4、YF120发动机流路简图

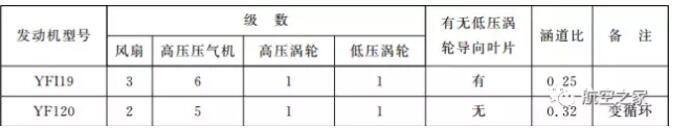

由图2和图4可以看出,YF120的风扇、压气机均比F119少1级,且高低压涡轮间无导向叶片,因此 YF120比 F119少5排叶片。表4列出了 GE公司的 YF120与普惠公司的YF119结构上的主要差别。

F119总体结构设计中,与普惠公司以往的发动机相比,有两个突出的变化,其一是高压转子支承方式改用了 GE公司惯用的形式,其二是高压涡轮采用了单级。

普惠公司在20世纪60年代后期开始研制的民用发动机(JT9D、PW2037和 PW4000)及军用发动机(F100)中,高压转子均采用1 1 0支承方式,即高压压气机前为滚珠轴承,后支点设在高压涡轮前,即高压涡轮是悬臂支承的,该轴承的负荷是通过燃烧室机匣传出的。

图5示出的F100 PW 100发动机的支承简图是其代表。这种设计不仅使发动机承力框架数多,而且高压涡轮由于要装轴承使轴径小、且涡轮盘是悬臂支承的,给转子动力学设计带来困难。

GE公司的发动机(军用的有F101、F110、F404,民用的有CFM56)中,高压转子则采用了1 0 1支承方式,即转子的后支点设在高压涡轮后,且采用了中介轴承,即该轴承的外环固定于高压转子上,内环固定于低压转子上。

这种布局不仅可减少一个承力框架,而且高压涡轮轴轴径可做得很大,增加了转子刚性,它的缺点是中介轴承的润滑与封严较为复杂些。

普惠在研制F119时,对高压转子的支承方案一改以往的做法,采用了 GE公司在F110、F404中采用1 0 1且后支点用中介轴承的设计。图6示出了 F119发动机简图,从中可以看出高低压转子的支承方式,同时还能看出各部件的主要设计特点。

图5 、F100 PW 100发动机转子支承简图

普惠公司在该公司最新的民用发动机PW8000中也采用了1 0 1高压转子支承方式,这一设计变化,值得注意。

高压涡轮的设计中,普惠公司在20世纪60年代后期开始研制的发动机,例如它的大型、民用发动机JT9D、PW2037和PW4000以及军用发动机F100均采用了双级设计。

这种设计,使每级涡轮的负荷小,涡轮效率要大些,但带来零件多,重量大的缺点。GE公司则在同时期研制的发动机(军用:F101、F110和F404,民用:CFM56)中,均采用了单级高压涡轮。

图、F119-PW-100 发动机简图

虽然涡轮效率稍低,但收到了使发动机的结构简单,零件数少,重量轻等好处。在F119设计中,普惠公司也一改以往的做法,采用了单级高压涡轮的设计(见图6),这一改变也是为了提高推重比所必须采用的。